Magnetkerntechnologie made by TRAMAG

– Worauf Sie sich verlassen dürfen

Einblicke in die Transformatoren- und Drosselproduktion eines führenden Spezialisten

Vorteile der inhouse Kernfertigung

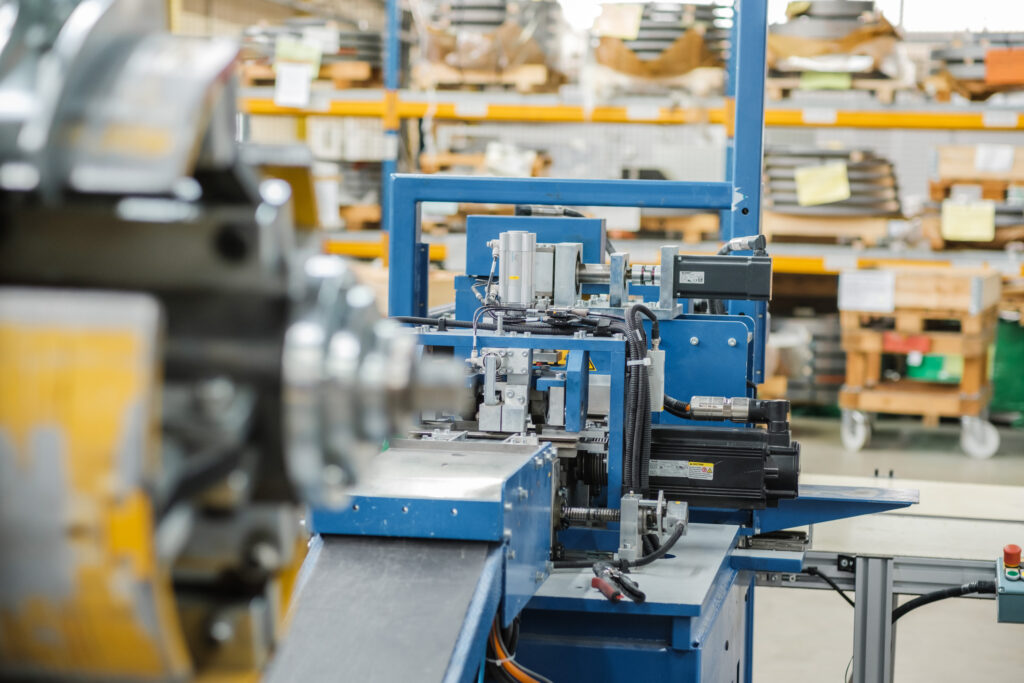

Durch die eigene Herstellung von Magnetkernen aus Elektroblechen können wir flexibel auf Kundenwünsche im vorgegebenen Bauraum eingehen und dadurch Transformatoren und Drosseln beispielsweise tiefer, höher oder breiter machen. Das ist abhängig davon, welchen Bauraum der Kunde in seinem System zur Verfügung hat. Zudem verkürzen wir durch das inhouse Elektroblechschneiden und das Legen der Magnetkerne die Durchlauf- und somit auch die Lieferzeiten, da wir nicht auf Vorlieferanten angewiesen sind. TRAMAG führt ein umfangreiches e-Blech-Coillager unterschiedlichster Sorten, um schnell auf verschiedenste Anforderungen reagieren können.

Technische Daten der Elektroblechbearbeitung

Zur Fertigung von Magnetkernen für Transformatoren und Drosseln

- Blechbreiten von 20 – 200mm möglich

- Toleranz 0,02 mm

- Schneidgeschwindigkeit max. 285 m/min

Ein sauber gelegter Kern hat weniger Verluste und somit einen höheren Wirkungsgrad.

Langjährige Erfahrung in der Fertigung von Magnetkernen

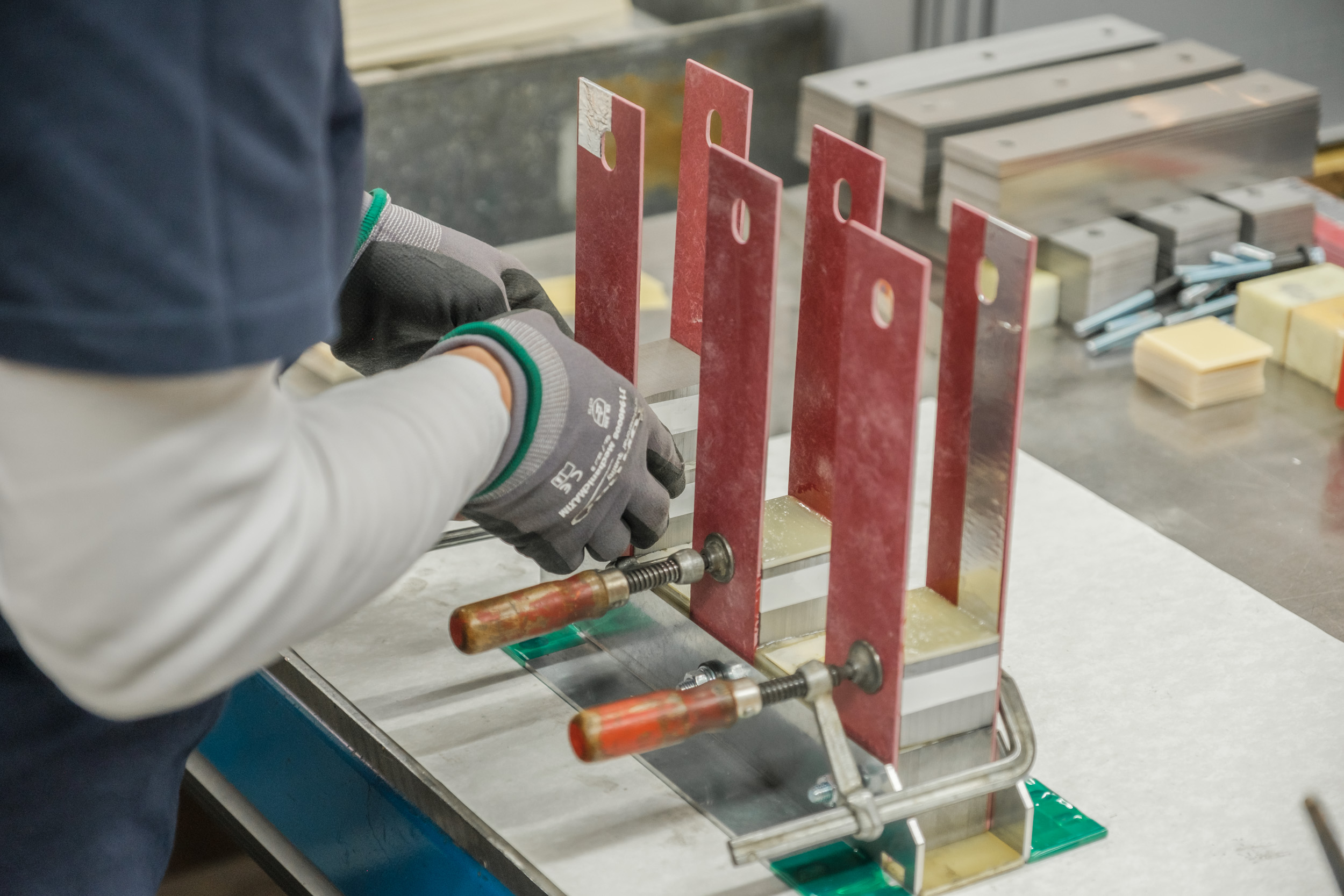

Die angelieferten Elektroblech-Coils werden zunächst auf Ummagnetisierungsverluste geprüft. Danach wird die Programmierung anhand des Schneideplans auf verschiedene Faktoren eingestellt. Dazu zählen Länge, Breite, Blechqualität, Lochanzahl und Lochgröße. Der gesamte Ablauf wird mit Hilfe von kalibrierten Messmitteln ständig kontrolliert. Der Aufbau des Blechkernes erfolgt nach Zeichnungsvorgabe (Blechqualität, Schichthöhe, Fensterlänge FL, Fensterhöhe FH), welche genaustens überprüft wird. Zuletzt werden die Verspannungen montiert und die fertigen Magnetkerne zur Aufnahme der Spulen aufgestellt.

Je besser ein Kern ausgerichtet wurde, umso geringer ist der Leerlaufstrom, woraus wiederum ein höherer Wirkungsgrad resultiert!